编者按:2019年9月22日,在奉化举行的“中国流体传动与控制青年科学家论坛”上,中国工程院院士、浙江大学机械工程学院院长、浙江大学流体动力与机电系统国家重点实验室主任杨华勇院士受邀发表了一场精彩的报告,《智能制造与智能液压件的一些探索》。杨院士的报告,从理论到实践,包括5个实例,深入的解读智能制造在实际的工业应用中到底用在哪里,怎么来用,也指明了智能液压件下一个研究方向,以及青年学者、高校的研究团队下一步要努力的方向。

杨华勇:流体传动与控制领域专家,国家杰出青年基金获得者,长江学者,中国工程院院士。1982年毕业于华中科技大学,1988年获英国巴斯大学博士学位。现任浙江大学机械工程学院院长、浙江大学流体动力与机电系统国家重点实验室主任,中国机械工程学会流体传动及控制分会名誉主任,《生物设计与制造(英文)》期刊、《浙江大学学报英文版A辑》、《工程设计学报》主编。他在电液控制基础理论、基础元件和系统、以及盾构和电梯装备关键技术开发和工程应用方面开展了系列的研究,形成了“理论-元件-系统-装备-应用”完整的技术路线,对我国机电液装备的自主研发作出了重要贡献,取得了显著的经济效益。他的研究方向还包括智能制造、生物制造和绿色制造关键技术与装备等。

三

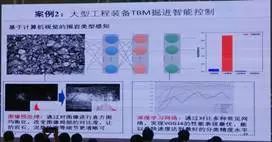

制造业转型案例二:中铁工程装备集团

还有装备使用过程的智能化。我们跟着盾构这个行业一起已经走了17年以上,我们自己在学校做了五年,与企业一起做样机做了五年,最近十年都在支持两家龙头企业做量产。现中国也成了世界最大的盾构制造强国,生产了全球一半以上的产品。中国盾构的出口也已经到了22个国家,技术上达到了与发达国家并跑的状态,但是技术上这个行业仍然还有许多提升的空间。全球隧道施工许多都是24小时不间断,隧道施工工地的问题还是有不少,10%左右的工地都有各种各样的装备故障等。

传统的盾构施工方法就是培养驾驶员,一个盾构工地,不管直径是6米还是16米,16米直径一个的盾构有近七层楼高,每一班只有12个人在下面隧道掘进面工作,其中最重要的岗位就是司机。盾构司机培养周期很长(人才比较缺),而且这种工程一做24小时不间断,到半夜三点都不能停。各种(事故)在上海北京以及伦敦都发生过。司机遇到异常情况,要把问题传上来,很难,及时得到有力的支持更难。这个问题如何来支撑?我们在设想马上启动(设计一个解决方案)。

事实上类似问题在矿山行业里面也有,比如硬岩的破岩问题。岩石破碎后能够用一个传送带传送出来,但是有时石块太大,会把传送带弄坏。石块太小等于过度消耗能量来碎石。原来的煤矿工地(的解决办法),就是靠人工,派两个人拿着棍子盯在那里,石块大了就捅下皮带机。但是现场又湿又潮,还有可能有瓦斯,这个环境谁也不愿意去做了。这个问题怎么解决?岩石的种类是有限的,总可以把它们分类,前期建立数据模型,(用颜色区分岩石种类),然后在传送带上加一个小的装置把大石块捅下来,就这么简单。

这方面能做的事儿很多。我觉得这些作为AI公司能替代的是Intelligent system公司,应该智能辅助驾驶。这个会有很大的影响。

制造业转型案例三:无锡贝斯特精机公司

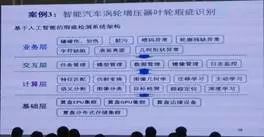

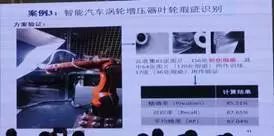

还有一个案例是在无锡贝斯特精机公司,我们都知道发动机叶片制造是最麻烦的。做一个德尔曼涡轮发动机,叶片一出事,后面就得整体召回。现在质检员成本高,人目检测肯定总有遗漏。所以把业务层、交互层、计算层和基础层结合起来,然后一个个关键工位加装摄像头 ,把图像视觉图像用数据提取出来,再加上后端的深度学习训练,就会持续的改进。

比如,收集多少个图片,有多少种划伤,主要是哪几种,一定要紧密盯着。划伤一点不能有,有些划伤在关键部位,该放弃就放弃。通过做训练,来提高成功率、精度。

都知道数据经过足够的训练,精度会越来越高,要远超过人。所以意义在于质检不依赖于人了,也不用人来长时间地盯着数据,这就节约了大量的人力成本。传统2.0的企业,中国的企业车间要增加一个人比较容易,真正企业进化到现在到3.0、4.0,开始进行智能化改造,车间的岗位就不会轻易增加了。

中国的制造业都知道了,车间的工人不能随便增加,而现在各种技术是在减少车间工人的人数,但是办公室、设计制造、售后服务这些岗位会大大增加,尤其产品竞争力提高一点,利润丰厚一点,自然会去做更多的事情,售后服务会做得更好。所以车间的工人(数量)需要严格把控,(检测)准确度的问题完全(依靠)数据训练。

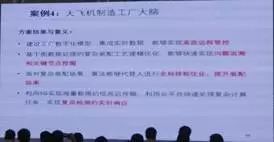

制造业转型案例四:中国商飞

第四个案例是商飞的上飞厂。浙大我们国重实验室的柯映林教授带了四个老师,十几个研究生,二十几个工程师,大概不到50个人。过去八年,应该交付了12个亿以上的飞机生产线,数字化装配。有了这个基础,我们再来看,发现装配的工序非常复杂,飞机装配实际很麻烦。

通过一个装配流程,发现一个飞机的装配就有6000个节点(Assembly Outlet-AO),每一个节点(AO)约有30道装配工序,所以每一个部件,每一个工装,每一个工位出了问题,后面会有一系列的麻烦。在这个里面大部分的是系统的问题,商飞前期做得非常多,加工人员、管理人员、工艺员之间,有一个方面做的不好就不行。

用机器来替代了人工,精度到底怎么样?以前,车间排产一直靠人工,执行的准确度最高是60%,现在的数据打开来看眼花缭乱(不够准确),现在还在(改进的)过程中,但数据的全局优化排产精度已经做到了80%。

我们知道华为在各个城市都开展了5G相关项目,北上广深、浙江等等。电信、移动、联通,都在做5G。我们一做制造智能化,突然就发现上载数据是个大问题。复合材料需要监控,目前是用500万像素的设备拍照,但是它的数据量有多大呢?一秒钟15张照片,就需要700-800MB/s数据要上传,现在华为在实验室只能做到110MB/s上行传输速度。而实际情况,在车间还会有干扰,实际传输速率只有60-80多MB/s,还达不到使用需求,这就只能压缩数据,并且不能漏检,为此就会有一大堆事要做。飞机现在大量采用复合材料,所以对车间产生的数据上载速度提出了新的要求。

数据需要让它沉淀下来,找准几率,变成有用的信息,足够量的沉淀变成指示。指示如何用?所以顶层设计的关键就在这里,进入智能生产,协同与个性化的定制,就带来很大转变。工厂从采购、生产到销售,到人才,实际上都可以上这样一个平台来进行发展。开展学习交流现在都靠APP,在手机上完全都可以做。所以研发市场做生态,企业现在的内部管理,是怎么来安排的呢?设备状态监控,现在做智能化,一堆数据前期做的越好,把财务数据、销售数据、售后服务全部打通,工业大数据分析,商业分析,都按订单来进行生产,所以可以做到物流、制造的新生产有序(进行),销售业务有据可依。

目前企业工业数字化和智能化转型,分四个阶段。大部分企业现在还在推“百万企业上云”的第一阶段,各个企业都在想办法发展,需要围绕企业背景,真正做起智能化来需要做很多工作。个别企业开始在做数据管理和治理,真正做到智能化、协同制造。严格意义上来看,西门子也没有完全做到,虽然有很多试点,但目前还有两三年需要讨论,建立标准,需要通过许可证。

可以看出来,5G的出现会改变一切,这是好的现象。

制造业转型案例五:兆丰

杭州萧山区有一个做轴承的公司叫兆丰,就是做通用的汽车轴承,每年7到8个亿的销售额,产品大部分是出口美国、欧洲的,国内(销售)也有,已经是上市。他们就是智能化、数字化走到前面。数字化以后,380人的传统车间,减少了300人,只剩80多个人。最近一年多,他们又投资3000万来做数据打通,打通以后效果明显,交货期缩短。每个订单只需要七天就可以交付。

所以通过这些案例,我们知道在这方面有很多事可做,我们虽然做元器件开发的,除了设计、还要解决如何制造和应用(的问题),产品能够更智能,这需要很多的研发力量。中国每年800万的本科毕业生,40%是工科,320万的学生,毕业以后大部分都成为工程师,这个是远超世界各国的,所以我们的工程师红利还远没有释放出来。

总的来看,国家可持续战略对中国制造提出了新的要求,如何来改造企业,改造产品就是离不开信息技术,智能化提升了基础件的性能,真正为提高装备制造业做贡献,不仅服务于中国的经济民生,提高资源和技术应用能力,让中国制造真正进入高端,使我国成为制造强国,所以在座的年轻学者,还有企业家,正是我国智能基础件开发与应用的中坚,未来可期。

评论区已关闭。